Gestion thermique des circuits imprimés

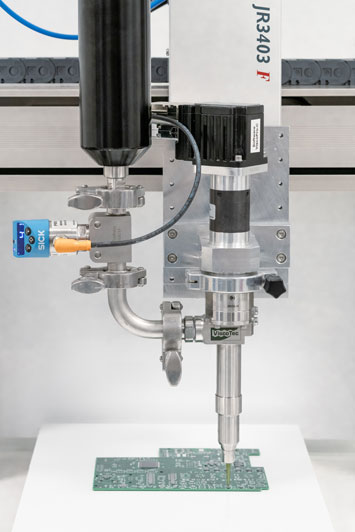

Les pompes de dosage ViscoTec ont déjà fait leurs preuves dans de nombreuses applications comme outils indispensables pour le traitement des produits hautement abrasifs. Des essais de dosage ont été réalisés pour un client avec une nouvelle pâte thermoconductrice mono-composante au centre technique de ViscoTec. Ce produit, extrêmement abrasif et en même temps très visqueux, devait être déposé sur un circuit imprimé tout en répondant aux exigences de précision les plus élevées.

Les circuits imprimés terminés sont ensuite installés dans divers composants électroniques au cours du processus de fabrication. La pâte thermique y favorise la gestion de la chaleur et assure un transfert optimal de la chaleur vers l’extérieur.

Un doseur mono-composant 3RD8 avec un rotor en céramique, entraîné par un servomoteur ViscoPro-C, a été utilisé pour les essais de dosage. Le produit a été alimenté par un système de vidange de cartouches ViscoMT-C.

Les défis pour la dosage de pâte thermique abrasive

Les pâtes abrasives provoquent une usure accrue. Si l’on ajoute ensuite des propriétés telles que la viscosité élevée des matériaux, de nombreux systèmes et technologies de dosage courants, tels que les pompes à piston, atteignent leurs limites. Ils ne peuvent pas répondre aux exigences élevées en matière de durée de vie et de précision. ViscoTec est le spécialiste de ces dosages. Grâce au principe du piston sans fin, ViscoTec parvient à réduire l’usure au minimum et à répondre aux exigences de précision les plus élevées. Et en utilisant le rotor en céramique en plus de l’équipement standard ViscoTec, la durée de vie du système de dosage peut être multipliée, même pour les produits hautement abrasifs.

Les essais de dosage montrent que malgré une viscosité élevée et l’abrasion de la pâte thermique, les cordons et les points individuels ont été dosés avec une grande précision. Les vitesses du doseur et du robot étaient parfaitement combinées. Le produit n’a pas goutté.

Outre des résultats de dosage parfaits, cela signifie également pour le client une diminution des temps d’arrêt, dû aux travaux de maintenance, et une diminution des coûts des pièces d’usure. De plus, les déchets de matériaux sont réduits au minimum et la contamination des composants provoquée par des gouttes involontaires sont évités. Cela permet de réduire le nombre de rebuts.

Dans la vidéo suivante, vous pouvez voir les essais de dépose effectués avec la pâte thermique hautement abrasive :

Vous êtes actuellement en train de consulter le contenu d'un espace réservé de YouTube. Pour accéder au contenu réel, cliquez sur le bouton ci-dessous. Veuillez noter que ce faisant, des données seront partagées avec des providers tiers.

Plus d'informations