ViscoTec realisiert vollautomatisches Honeycomb-Potting mit 1K- und 2K- Kernfüllmassen von 3M

Langwierige, ungenaue und teure Handarbeit, ärgerliche Verschwendung von Material: Bislang werden im Flugzeugbau viele Prozesse noch manuell oder lediglich halbautomatisch ausgeführt. So auch die Befüllung industrieller Wabenbaukörper oder „Honeycombs“, die für den Innenausbau unverzichtbar sind. Sie bilden den Kern der üblicherweise verwendeten Sandwichbauteile. Bauteile in Flugzeugen müssen einerseits so leicht wie möglich sein, andererseits aber den hohen Sicherheits- und Stabilitätsansprüchen genügen. Zu den typischen Einsatzbereichen für Wabenstrukturen im Innenbereich zählen Bodenplatten, Gepäckfächer oder Seiten- und Trennwandverkleidungen. Zur strukturellen Verstärkung oder um stabile Verbindungsstellen zu erhalten, werden die Waben mit Kern- oder Randfüllmassen ausgefüllt. Für diese sogenannten „Core Filler“ gelten strenge Anforderungen, vor allem hinsichtlich des Brandschutzes. Und sie müssen natürlich möglichst leicht sein.

Automatisierung: Potenzial und Herausforderung

Experten sehen die Luft- und Raumfahrt als eine Schlüsselbranche für den Hochtechnologiestandort Deutschland an, für den außerdem in den nächsten Jahren ein überdurchschnittliches Wachstum vorausgesagt wird. Laut dem Bundesverband der Deutschen Industrie e.V. werden in den kommenden zwei Jahrzehnten Aufträge für mehr als 30.000 Flugzeuge erwartet. (https://bdi.eu/luftfahrt/). Umso attraktiver sind zeit- und ressourcenschonende Arbeitsprozesse in diesem Bereich, die die Wertschöpfung erhöhen. Die Kernkompetenz von ViscoTec Pumpen- und Dosiertechnik GmbH liegt in der Herstellung von Dosierkomponenten für halb- und vollautomatische Produktionsanlagen.

Das Unternehmen hat deshalb zusammen mit Vertretern der Automotive and Aerospace Solutions Division der 3M Deutschland GmbH umfangreiche Untersuchungen durchgeführt. Im Fokus stand dabei das automatisierte Honeycomb-Potting mit ViscoTec Dosiertechnik und 1K bzw. 2K Core Fillern von 3M. Getestet wurde das 1K-Material 3M™ Scotch-Weld™ EC-3450 FST, eines der Materialien mit dem größten Marktanteil in diesem Bereich, sowie das 2K-Material 3M™ Scotch-Weld™ EC-3500-2 B/A. Bei beiden Materialien handelt es sich um Epoxidharze, die durch die Zugabe von Glashohlkugeln eine Dichte zwischen 0,60 g/cm³ und 0,65 g/cm³ aufweisen. Die Anforderungen an einen automatisierten Prozess sind groß: Die Füllmassen sind sehr schersensitiv. Werden die Hohlkugeln im Dosiersystem zerstört, steigt die Dichte. Dies hat wiederum direkten Einfluss auf das Gewicht der Bauteile. Beim „Core Filling“ müssen außerdem verschiedenste Formen und Muster abgebildet werden: Linien, Kreise und Vollflächen. Darüber hinaus sind beide Materialien sehr hochviskos.

Automatisiert versus manuell

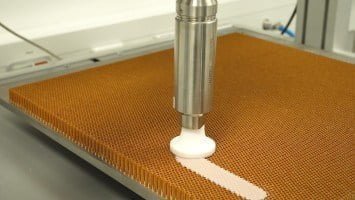

Ein bisher häufig angewandter Prozess sieht folgendermaßen aus: Ein Werker legt eine Schablone auf die zu füllende Wabe und „massiert“ das Epoxidharz an den entsprechenden Stellen von Hand in die Wabe, bis die einzelnen Kerne vollständig gefüllt sind. Das 2K-Material EC-3500-2 B/A muss dazu im Vorfeld noch angemischt werden. Dafür wiegt der Werker die Komponenten entsprechend dem vorgeschriebenen Mischungsverhältnis ab und knetet sie dann von Hand – so lange, bis die Komponenten augenscheinlich gut miteinander vermischt sind. Ein sehr aufwändiger Prozess, mit Schwächen hinsichtlich einer gleichbleibenden Qualität. Beim automatisierten Testaufbau wird die Füllmasse aus einem 20-Liter-Hobbock entnommen. Aus dosiertechnischer Sicht sind jedoch nahezu alle Gebindegrößen von einer Kartusche bis zu 1000 Liter Fässer möglich. Das Material bzw. die Einzelkomponenten werden durch einen Schlauch dem Dispenser zugeführt, der an einem Roboter oder einem Achssystem montiert ist. Im Falle des 2K-Materials werden die Komponenten nach der Dosierung in einem Mischer homogen durchmischt. Über das jeweilige Handlingsystem können dann beliebige Formen abgefahren werden. ViscoTec hat für die jeweiligen Dispenser spezielle Düsengeometrien entwickelt, die eine saubere und vollständige Füllung der Waben ermöglichen. Die Kombination aus automatisiertem Bewegungsablauf und individuellem Düsendesign erlaubt das Befüllen der Waben nach beliebigem Muster. Die im Potting-Material enthaltenen Mikro-Hohlkugeln zur Verringerung der Dichte werden bei der Dosierung mit ViscoTec Pumpen dank der materialschonenden Endloskolben-Technologie nicht zerstört. Dies konnte im Rahmen von Dichtemessungen nachgewiesen werden. Im Zuge dieser Messungen wurde die Dosiergeschwindigkeit variiert und bis zum Maximum erhöht. Auf diese Weise konnte die maximale Beanspruchung des Materials in den ViscoTec Pumpen abgebildet werden. Währenddessen wurden an verschiedenen Positionen im System Materialproben entnommen und deren Dichte mit einem Pyknometer bestimmt. Die gemessene Dichte blieb dabei stets unverändert.

Im Vergleich zur manuellen Verarbeitung bietet der automatische Prozess mit ViscoTec Dosiertechnologie zahlreiche Vorteile:

- Durch das individuelle Düsendesign lassen sich verschiedenste Formen und Muster in den Waben abbilden.

- Die Befüllung erfolgt mit höchster Präzision und Wiederholgenauigkeit.

- Dabei wird ein minimaler Materialverwurf erreicht.

- Die gefüllten Formen verfügen über eine hohe Randschärfe.

- Der Materialaustrag erfolgt gleichmäßig.

- Die Wabenkerne werden vollständig gefüllt.

- Die geringe Dichte der schersensitiven Materialen bleibt vollständig erhalten.

Simon Widderich, Business Development Aerospace bei ViscoTec, bestätigt die positive Zusammenarbeit mit 3M: „Die Ergebnisse unserer gemeinsam durchgeführten Versuchsreihe sind absolut überzeugend und zeigen das enorme Potenzial, das in diesem Prozess steckt. Wir freuen uns, dass wir unseren Kunden ein System bieten können, mit dem sie die Effizienz in ihrer Produktion extrem steigern können.“

Hier finden Sie das Video zu den Dosiertests:

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenMehr zu ViscoTec und den Dosieranwendungen für die Luft- und Raumfahrtindustrie finden Sie hier.